- Müəllif Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 21:53.

- Son dəyişdirildi 2025-01-24 09:19.

Zirehi ram etmək

T-34 orta tanklarının gövdə və qüllə istehsalında əsas problemlərdən biri qaynaqlanan hissələrdə çatlama idi. Hamısı qaynaqlanmış tikişin yanında kiçik gözyaşları və ya mikro çatlaqlar əmələ gəldikdə 8C zirehin yüksək sərtliyidir. Zirehli maşının istehsalından sonra ilk dəfə qaynaqdan sonra qalıq gərginliklərin olması özünü hiss etmədi, ancaq zaman keçdikcə 500 mm uzunluğa qədər çatlaqlarla çıxdı. Bütün bunlar, əlbəttə ki, tank zirehlərinin zərbəyə davamlılığını azaltdı. Bu problemi həll etmək üçün, təxliyə edilən müəssisələrin istehsalının təşkilindən dərhal sonra, 1942-ci ilin ikinci yarısında Zirehli İnstitutdan (TsNII-48) və SSRİ Elmlər Akademiyasının Elektrik Qaynaq İnstitutundan mütəxəssislər cəlb edildi. Tədqiqat iki müəssisədə aparıldı: Nijni Tagildəki 183 nömrəli Ural Tank Zavodu və Sverdlovskdakı Ural Ağır Maşınqayırma Zavodu. Ümumilikdə, iyul ayından oktyabr ayına qədər metallurglar və materialşünaslar 9500 -ə yaxın zirehli hissənin qaynaqlanması zamanı çatların əmələ gəlməsini araşdırdılar. Tədqiqatın məqsədi 8C zirehinin ən optimal kimyəvi tərkibini tapmaq idi. Bu vəziyyətdə zirehin ən vacib komponentinin karbon olduğu ortaya çıxdı. Zirehdəki məzmunu 0,25%-dən çox olsaydı, qaynaqlanmış tikiş sahəsindəki sərtləşmiş zonanın sərtliyi kəskin şəkildə artdı və bu da qaçılmaz olaraq çatlamaya səbəb oldu.

Ancaq sülh dövründə zireh poladında belə aşağı karbon tərkibinin olmasını təmin etmək asan deyildi və müharibə dövründə bu heç də mümkünsüz görünürdü. Östenitik elektrodların istifadəsi, qaynaq tikişləri tətbiq etmək üçün çoxlu rulonlu sistem və qaynaqdan sonra qurğuların aşağı temperlənməsi ilə qaynaq dövrəsindəki kiçik "kosmetik" dəyişikliklər karbon tərkibinin yuxarı həddini yalnız 0.28% -ə qaldırmağa imkan verdi.. Yeri gəlmişkən, Alman tank sənayesində tank zirehləri üçün belə ciddi tələblər haqqında eşitmədilər - orta hesabla karbonun payı 0,4-0,5%aralığında idi. Qaynaq sahəsindəki çatlaqların ortaya çıxması probleminin həlli, hissələri 150-200 dərəcəyə qədər əvvəlcədən qızdırmaq, sonra qaynaqdan sonra hissələri 30 dəqiqə ərzində 100 dərəcəyə qədər yavaş soyutmaq idi. Bu məqsədlə, Zirehli İnstitut, qaz kəsmə və ya qaynaq bölgəsindəki zirehli hissələrin lokal istiləşməsini təmin edən xüsusi indüktorlar hazırladı. Ural Ağır Maşınqayırma Zavodunda, ön hissənin yanları və damı ilə birləşməsini qaynaq etmək üçün, həmçinin tankların sərtləşmiş yan hissələrindəki balans deliklərini kəsərkən indüktorlar istifadə olunurdu. Beləliklə, orta karbonlu zirehli çeliklərin qaynaqlanması zamanı çatlama problemi həll edildi. Vaxt keçdikcə Sverdlovsk zavodunun təcrübəsi digər tank zavodlarında da tətbiq edildi.

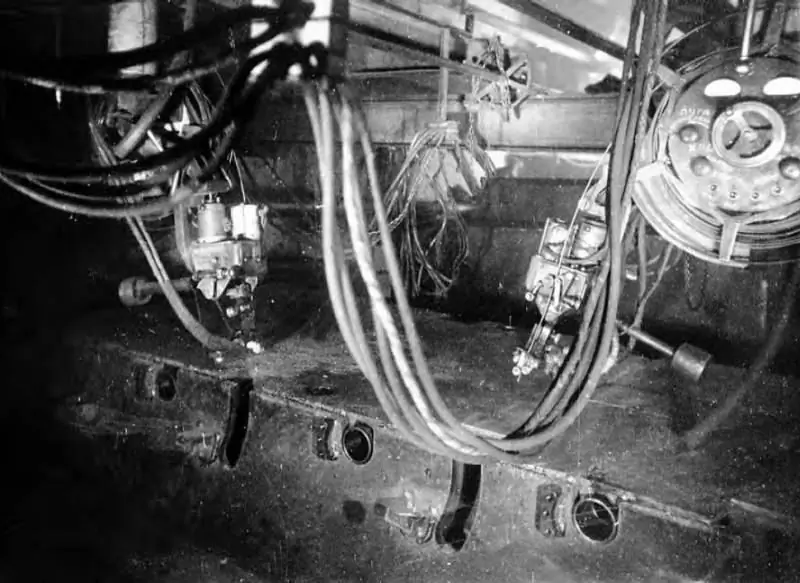

Qaynaq maşınları

1941 -ci ilin iyulunda Xalq Komissarları Sovetinin əmri ilə SSRİ Elmlər Akademiyasının Elektrik Qaynaq İnstitutu Nijni Tagilə təxliyə edildi. Buna görə ilk dəfə Uralvagonzavodda tank gövdələrinin avtomatik sualtı qövs qaynağı tətbiq edildi. Əlbəttə ki, bu texnologiya daha əvvəl məlum idi, ancaq TsNII-48 işçiləri ilə Akademik Yevgeny Oskarovich Paton qrupu onu zirehli çeliklərin qaynaqlanması üçün uyğunlaşdıra bildi. Zirehli qaynaqların inkişafına töhfə verən görkəmli elm adamlarından biri Vladimir İvanoviç Dyatlov idi. Xarkov Komintern Zavodunun işçiləri ilə birlikdə qaynaq hovuzuna aşağı karbonlu bir tel daxil edərək qaynaq zamanı zirehdəki çatlama problemini həll etdi (aşağıda bu barədə daha çox). 1942-ci ildə, dünyada ilk olan bir alim, qaynaq maşınlarının qidalanma mexanizmlərinin dizaynını əhəmiyyətli dərəcədə sadələşdirməyə imkan verən istehlak olunan bir elektrod ilə qövs proseslərinin özünü tənzimləmə fenomenini kəşf etdi. Ayrıca, bunun sayəsində daha etibarlı və daha ucuz olan nisbətən sadə bir motorlu qaynaq başlıqları yaratmaq mümkün oldu. Dyatlov olmasaydı, Aşinskiy metallurgiya zavodunun "şlak axını ŞA" adlandırılan yüksək sobalı kömür sobalarının şlaklarına əsaslanan təsirli axınlar yaratmaq mümkün olmazdı. 1943 -cü ilin oktyabr ayından etibarən alim Uralvagonzavod qaynaq laboratoriyasına rəhbərlik etdi və 1944 -cü ilə qədər Gəmiqayırma Texnologiyaları Mərkəzi Araşdırma İnstitutuna köçürülənə qədər bu vəzifədə qaldı.

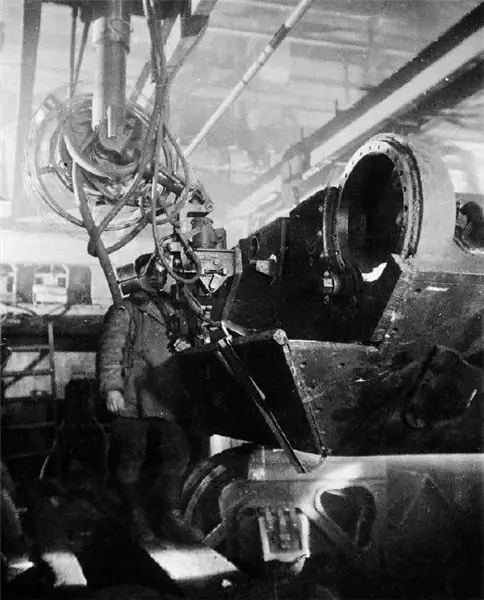

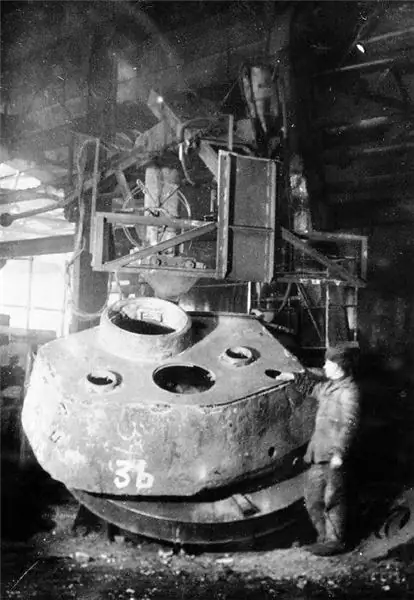

Ancaq 183 və UZTM fabriklərində zirehli gövdələrinin (qüllələrinin) avtomatik qaynağı olmasaydı, heç vaxt bu qədər böyük bir tanka çevrilməyəcək olan əfsanəvi T-34-ə qayıdırıq. Avtomatik qaynaq maşınlarının istifadəsi qaynaq müddətini 3-6,5 dəfə azaltmağa imkan verdi. Eyni zamanda, hər bir tank korpusu üçün ən azı 40 xətti metr qaynaq tikişi istifadə edilmişdir.

T-34-dən əlavə, Çelyabinskdəki 200 nömrəli zirehli gövdə zavodunda Akademik Patonun qaynağından istifadə edilmişdir. Onun köməyi ilə KV tank gövdəsinin dibi bişirildi ki, bu da hər bir nəqliyyat vasitəsi üçün təxminən 15 metr uzunluğunda tikiş idi. Zireh qaynaqlarının avtomatlaşdırılması, aşağı ixtisaslı işçilərin istehsalata cəlb edilməsini mümkün etdi - müharibə boyu usta qaynaqçılar xroniki bir çatışmazlıq yaşadı. 1942-ci ilin iyul ayından etibarən Nijni Tagildə 19 avtomatik sualtı qaynaq qurğusunun işlədiyi unikal bir tank konveyeri işləyir. Yeniliyin miqyasını qiymətləndirin-bu, 280 yüksək keyfiyyətli qaynaqçını başqa işlər üçün azad etdi və onları 57 aşağı ixtisaslı işçi ilə əvəz etdi. Akademik Yevgeniy Oskaroviç Paton, 1942-ci ilin martında Ümumittifaq Bolşeviklər Kommunist Partiyası Sverdlovsk vilayət komitəsinin tank sənayesi şöbəsinin katibinə ünvanladığı bir xatirədə avtomatik qaynağın tətbiqinin effektivliyindən danışdı (N. Melnikovdan sitat. kitab "Böyük Vətən Müharibəsi illərində SSRİ tank sənayesi"):

"Flux təbəqələri altında yüksək sürətli avtomatik qaynaqların yüksək məhsuldarlığı səbəbindən cəsədlərin qaynaqlanması vaxtı əhəmiyyətli dərəcədə azalacaq və işçi qüvvəsi, elektrik və elektrod telinin istehlakı azalacaq."

Əl və avtomatik qaynaq üçün sərf olunan vaxtın müqayisəsini OAO NPK Uralvagonzavod sərgi kompleksinin arxivlərində tapa bilərsiniz. Onlara görə, məsələn, T-34 taret çiyin qayışının bir hissəsini qaynaq etmək üçün beş saatdan bir az çox vaxt lazımdır və avtomatik qaynaq bunu cəmi 40 dəqiqə ərzində edə bilər. Alt birləşmələr üç saat ərzində əllə, avtomatik rejimdə isə bir saat ərzində qaynaqlanır.

Dikiş üçün mübarizə aparın

Avtomatik qaynaq maşınlarının Sovet tank sənayesinin montaj zavodlarında birdən -birə meydana gəldiyini söyləmək olmaz. Birincisi, zirehli məhsulların istehsalında əllə qaynaq payı hələ də çox böyük idi, ikincisi, əvvəlcə texnologiyanın özü ilə hər şey düz deyildi. Qaynağa lazım olan sünilik səviyyəsini vermək mümkün deyildi - soyuduqdan sonra sərt və kövrək oldu. Bu, əlbəttə ki, zirehin mərmi müqavimətinə ən çox mənfi təsir göstərdi. Səbəbləri təhlil etdikdən sonra, hər şeyin qaynaqlanmış metalın nüfuz dərinliyini aşması, tel metalın əsas metal ilə qarışdırılması və qaynaq metalının əhəmiyyətli dərəcədə əriməsi olduğu ortaya çıxdı. I. F. Sribninin rəhbərliyi altında TsNII-48 qrupları və yuxarıda adı çəkilən V. I. Dyatlovun rəhbərlik etdiyi Qaynaq İnstitutundan olan qruplar, 8C və 2P zirehli "zirehli" zirehləri qaynaqlamaq üçün aşağıdakı üsulları təklif etdilər və sınaqdan keçirdilər. Hər şeydən əvvəl, maşın qaynaqlanacaq hissələri bir neçə mərhələdə birləşdirəndə çox keçidli qaynaqdır. Bu, oynaqların aşağı nüfuz etməsini və güclü və elastik bir dikişin meydana gəlməsini təmin edir. Belə bir texnikanın müharibə şəraitində ən təsirli olmadığı aydındır: axı çox keçidli qaynaq tək keçidlə müqayisədə çox vaxt tələb edir.

TsNII-48 və Qaynaq İnstitutunun ikinci texnikası, zireh metalının "solmasını" azaltmaq üçün dikişlərin yivinə aşağı karbonlu polad telin çəkilməsi idi. Nəticədə, soyuduqdan sonra dikiş daha plastik hala gəldi, tel dikişin yivinin içindəki temperaturu ciddi şəkildə aşağı saldı və eyni zamanda qaynaq maşınlarının məhsuldarlığını iki qat artırdı. Bu daha da təkmilləşdirilən ən təsirli texnika olduğu ortaya çıxdı. Yeni bir qaynaq üsulu, "iki teldə", cərəyan mənbəyinə bağlı olmayan ikinci (doldurucu) bir telin qaynaq hovuzuna elektrod telinə bir açı ilə daxil olmasıdır. İkinci telin ötürülməsi və diametri hesablanmışdır ki, ondan yığılmış metal miqdarı yığılmış elektrod telindən olan metal miqdarına bərabər olmalıdır, yəni ikinci telin diametri elektrodun diametrinə bərabər olmalıdır. tel və onların qidalanma dərəcələri eyni olmalıdır. Bununla birlikdə, avtomatik başlıqların bir teldən iki telin qidalanmasına qədər yenidən təchiz edilməsinin zəruriliyi səbəbindən bu metodun tətbiqi təxirə salındı və çubuq taxma üsulu ilə əvəz edildi. Buna baxmayaraq, artıq 1942-ci ilin iyun-iyul aylarında, bu üsul 183 nömrəli zavodda, tank gövdəsinin burnunun alt plitələrinin bir dəstəsini yay şüaları ilə qaynaq edərkən tətbiq edilmişdir.

Tank korpuslarının (qüllələrin) qaynaqlanmasının avtomatlaşdırılması ilə bağlı çətinliklər də təşkilati idi. Qaynaq maşınlarının əvvəllər heç vaxt seriya şəklində yığılmadığını və əslində Qaynaq İnstitutunun pilot istehsalının məhsulları olduğunu xatırlamağa dəyər. Bu, tank sənayesində yeni texnologiyaların inkişafındakı bəzi lənglikləri izah edir. Beləliklə, 1942 -ci ilin sonuna qədər tank fabriklərində cəmi 30-35 qaynaq maşını vardı ki, bu da təbii ki, kifayət deyildi. Buna görə də Xalq Komissarı İ. M. Zaltsman 28 mart 1943-cü il tarixli 200s nömrəli əmrlə 183 nömrəli zavodda mayın ortalarına qədər əlavə olaraq 7 ədəd avtomatik qaynaq qurğusu, 1 iyun 8-dək Ural Ağır Maşınqayırma Zavodunda quraşdırmağı əmr etdi. avtomatik maşınlar və 15 İyun tarixinə qədər 5 ədəd Chelyabinsk zavoduna gətirilməsini tələb etdi.2002. Bu addım, yerli tank sənayesinin cəbhə üçün çox ehtiyac duyulan paletli zirehli maşınlar üçün planlaşdırılan istehsal hədəflərinə çatmasına imkan verən bir çox addımlardan biri idi.